Besser flexibel: Neue COMPEO Konfiguration für die PVC-Aufbereitung

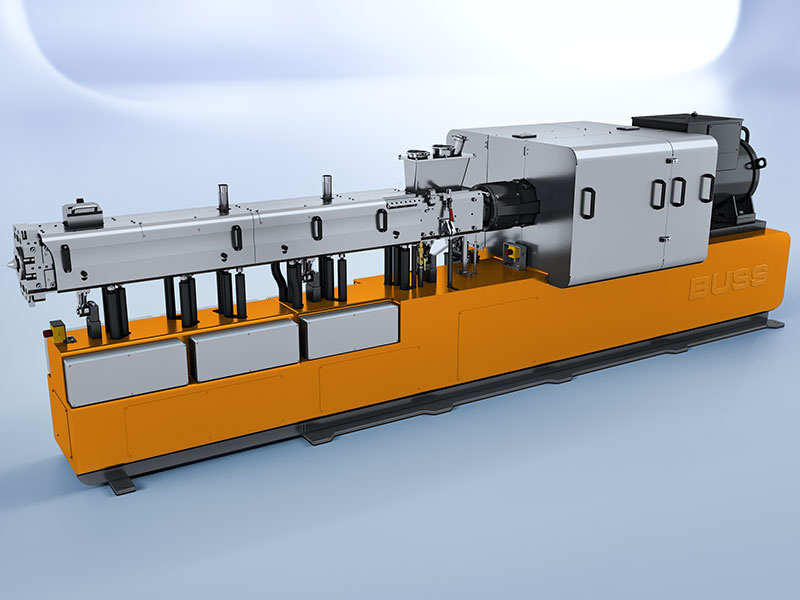

Der COMPEO von BUSS ist in der Kunststoffindustrie überall dort im Einsatz, wo eine anspruchsvolle Aufbereitung extrem hochwertiger Compounds stattfindet. Das Compoundiersystem der neuen Generation wurde so modular konstruiert, dass er für verschiedenste Anwendungen eingesetzt werden kann. Für die PVC-Aufbereitung hat der globale Marktführer in wegweisender Compoundiertechnologie den COMPEO jetzt neu optimiert. Zwei Jahre nach Einführung dieses revolutionären Ko-Kneters präsentiert BUSS mit der Kaskadenbauform, die für die Aufbereitung von PVC optimiert ist, eine weitere Konfiguration der modularen COMPEO Baureihe.

Optimiert für die Aufbereitung von empfindlichem PVC

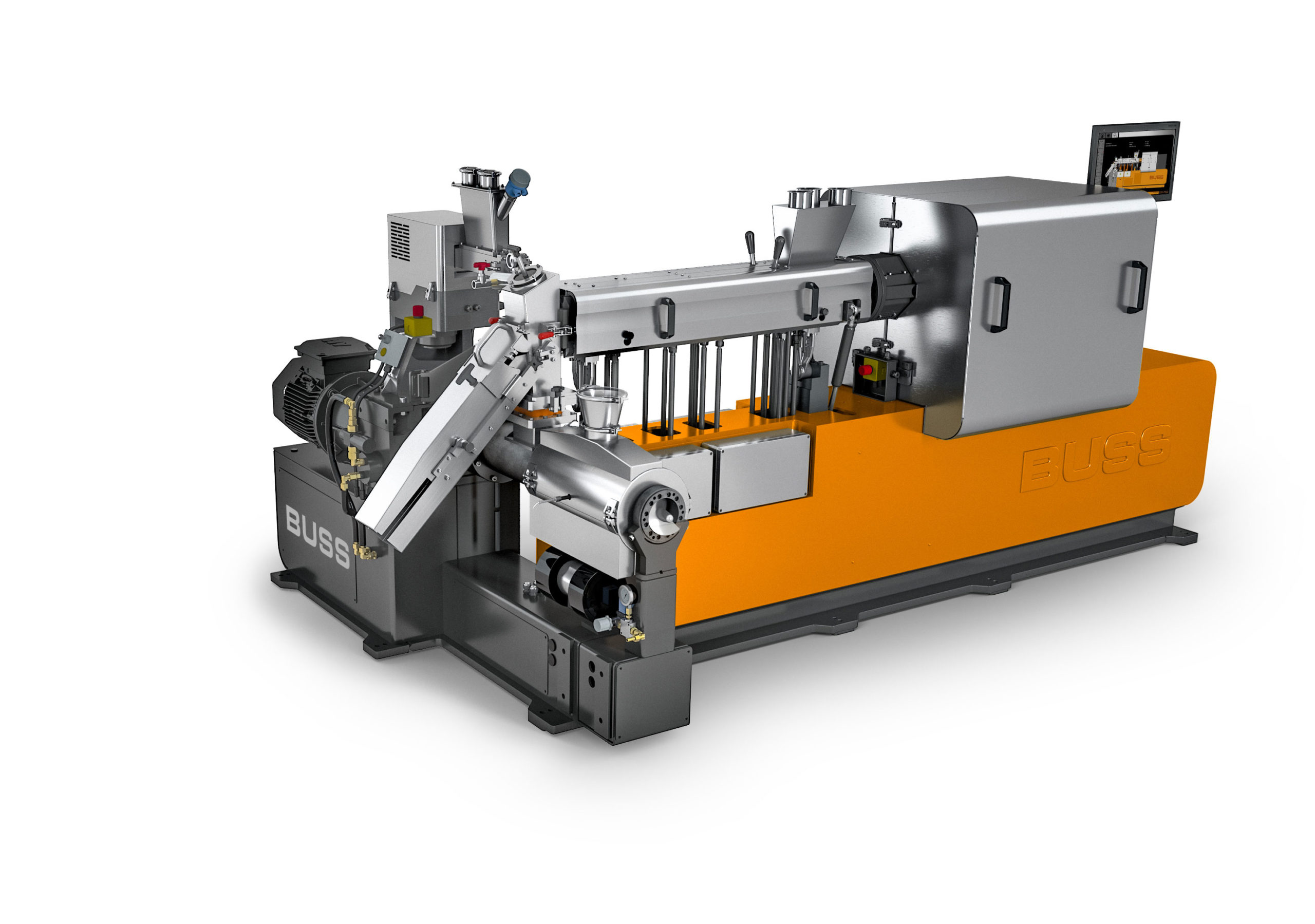

Bei der zweistufigen Ausführung des COMPEO in Kaskadenbauform ist die Austrags- und Granuliereinheit vom Compounder mechanisch abgekoppelt und wird über einen Verbindungsschacht im freien Fall beschickt. Die verfahrenstechnischen Vorteile liegen auf der Hand. Durch die Entkoppelung der Prozess-Schritte «Compoundieren» und «Granulieren» entsteht im Übergangsbereich von Compounder und Austragseinheit kein Gegendruck. Das bietet bei der Aufbereitung von empfindlichen Produkten wie PVC einen entscheidenden Vorteil. Die Schmelze kann im Verbindungsschacht entgast werden, was gleichzeitig erlaubt, das Verfahrensteil des Compounders um das Entgasungsmodul zu verkürzen. Das ermöglicht nicht nur eine kompaktere Maschine, sondern reduziert auch die Verweilzeit von degradationskritischem Polymer im Verfahrensraum.

Schwenkbarer Verbindungsschacht für platzsparendes, einfacheres Arbeiten

Bei der Entwicklung dieser Anlagenkonfiguration hat BUSS auf die Erfahrungen mit Vorgängermodellen aufgebaut und die Bedienerfreundlichkeit noch weiter optimiert. So ist der schwenkbare COMPEO Verbindungsschacht mit einer Anfahrweiche versehen, die das Anfahren von hoch gefüllten Compounds vereinfacht und verkürzt. Das reduziert die Menge an ungeliertem Anfahrmaterial auf ein Minimum. Ein Schauglas ermöglicht die optische Beurteilung des Compounds und dient – unterstützt durch einen Temperatursensor im Verbindungsschacht – auch als Rückstauüberwachung. Sowohl der Schacht als auch die Anfahrrutsche können ohne Werkzeug bewegt werden, was ein einfaches Bedienen und Reinigen erlaubt. Und der COMPEO in Kaskadenbauform benötigt weniger Platz als Vorgängermodelle. Denn durch die Schwenkbarkeit des Verbindungsschachts entfällt das Erfordernis einer abfahrbaren Austragseinheit, was wiederum Raum spart.

Zusätzliche Flexibilität durch alternative Austragseinheit

Der COMPEO in Kaskadenausführung erzeugt den Druck für die Granulierung mit einer einwelligen Austragseinheit, die 90° abgewinkelt zum Compounder angeordnet ist. Die Austragsschnecke ist mit einer länglichen Einzugsöffnung versehen, was in Kombination mit dem großen Schneckendurchmesser zu einem optimalen Einzugsverhalten führt. Während die Schneckenwelle flüssig temperiert wird, ist das Schneckengehäuse elektrisch beheizt und luftgekühlt. Die Austragsschnecke ist entsprechend den Anforderungen an den Druckaufbau in 4 oder 6 L/D ausgeführt. Die kurze 4 L/D Ausführung kann im Bedarfsfall zu jedem Zeitpunkt verlängert werden. BUSS unterstreicht mit dieser alternativen Austragsvariante die Modularität der COMPEO Baureihe. Dabei profitiert sie von den Vorteilen der über Jahrzehnte bewährten Austragsmodule, insbesondere im Hinblick auf die PVC-Aufbereitung.

Granuliereinheit mit höchster Sicherheit und Benutzerfreundlichkeit

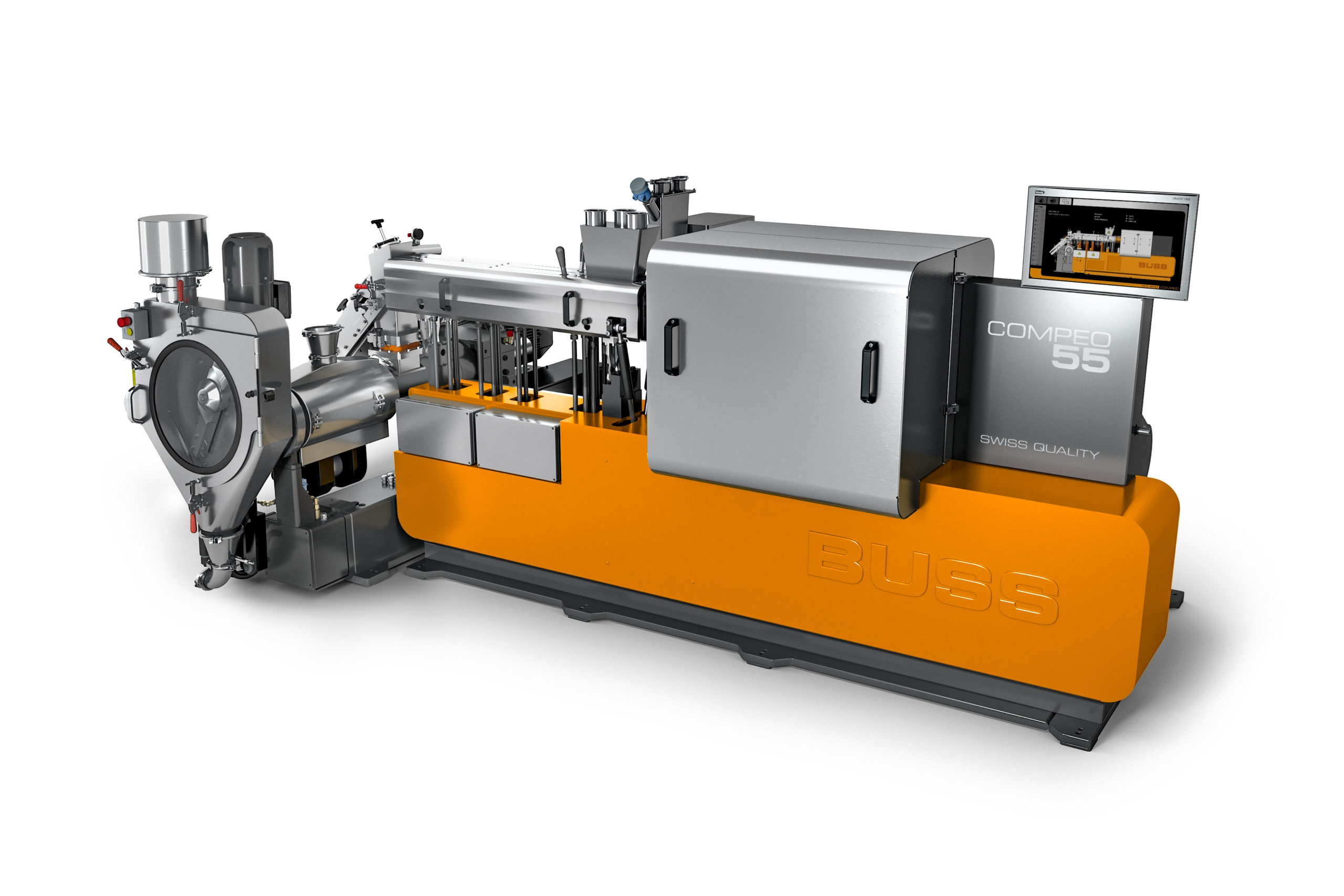

Die BUSS Vorkopfgranulierung wird, angepasst an die Prozessanforderungen, mit einem 2-, 3- oder 4-flügeligen Messerarm ausgerüstet. Ein verstellbarer Messerantrieb erlaubt die Optimierung des Abstands zwischen Messer und Düsenplatte während des Betriebs. Das führt zu einer optimalen Schnittqualität und in der Konsequenz zu gleichmäßigen, zylinderförmigen Granulaten. Hierzu trägt auch eine leistungsstarke und homogene Beheizung der Düsenplatte bei. Ein großes Sichtfenster ermöglicht eine perfekte Sicht auf die Düsenplatte und damit eine optimale Überwachung des Prozessraums.

COMPEO 55 inklusive Granuliervorrichtung

Die vollständig schwenkbare Granuliervorrichtung ist platzsparend an der Austragseinheit angebaut und bietet optimale Zugänglichkeit für Reinigung und Wartung. Benutzerfreundlichkeit und Bedienersicherheit hatten bei der Entwicklung dieser Granuliereinheit höchste Priorität. Neben der optischen Überwachung des Granuliervorgangs ist die Düsenplatte mit einem Drucksensor versehen. Dieser aktiviert bei Überschreitung des zulässigen Maximaldrucks eine automatische Sicherheitsabschaltung. Ein gebremster Motor sorgt für die sichere Arretierung des Messerantriebs. Der Messerarm selbst ist mit einer Stillstandsüberwachung ausgerüstet. Der Zugang zum Granulierbereich ist nur in gesichertem Zustand der Anlage möglich.

Granuliervorrichtung mit einem vierflügeligem Messerarm

Der Weiterentwicklung des COMPEO Baukastens liegen 70 Jahre Erfahrung in Verfahrenstechnik und Maschinendesign zugrunde. Bewährte Elemente werden von BUSS im Hinblick auf die aktuellen Kundenbedürfnisse überprüft, weiterentwickelt sowie optimiert und bilden die Bausteine eines vielseitigen und leistungsfähigen Maschinenkonzepts.

Erfahren Sie hier mehr zur Flexibilität und Vielseitigkeit des COMPEO Compoundiersystems

Informieren Sie sich hier über PVC-Compoundierung mit der BUSS Compoundiertechnologie

Das könnte Sie auch interessieren…

COMPEO – Fit für die nächsten 40 Jahre!

Das vielseitige Serviceangebot der BUSS AG kann Ihnen helfen, die Lebensdauer Ihrer Compoundieranlage zu erhöhen. Sehen Sie sich hierzu das Interview mit unserem CEO Philip Nising an:

Erste COMPEO Compoundieranlage für Farbmasterbatch in Betrieb

Erster Anwender ist ein multinational aktiver Masterbatch-Hersteller, der auf der COMPEO 88 seit Ende Oktober 2019 erfolgreich Farbmasterbatch produziert. Die Schneckenkonfiguration haben wir bei BUSS vorab in unserem Technikum für diesen speziellen Einsatz optimiert – ein Service, der allen Kunden mit ihren individuellen Anwendungen zur Verfügung steht. So konnte die Inbetriebnahme innerhalb von nur einer Woche erfolgen.

Fridays for Future: Nachhaltigkeit in der Kunststoffindustrie!

Jeden Freitag demonstrieren Studenten auf der ganzen Welt gegen den Klimawandel und für mehr Nachhaltigkeit. Es ist ein Thema, das alle Lebens- und Wirtschaftsbereiche betrifft. Vom Lebensmitteleinkauf ohne Plastiktüten bis zur CO2-Kompensation bei Flügen. Von Elektrofahrzeugen bis zu erneuerbaren Energien. Nachhaltigkeit ist nicht mehr nur ein Trend, sondern ein Wert und - was noch wichtiger ist - eine globale Herausforderung.